Broaching adalah cara pemesinan yang menggunakan alat khusus untuk menghilangkan material. Tujuannya adalah untuk membuat komponen dengan presisi tinggi. Alat pemotong yang disebut broach digunakan untuk membentuk benda kerja.

Proses ini cepat dan efisien, cocok untuk produksi massal. Ia sangat membantu dalam membuat bentuk kompleks yang sulit. Dengan akurasi tinggi, broaching digunakan untuk membuat komponen penting dan permukaan halus.

Broaching bisa digunakan pada berbagai material, seperti logam, plastik, dan komposit. Mesin broaching relatif sederhana dan bisa diotomatisasi. Namun, penting untuk mempertimbangkan bahaya yang mungkin terjadi.

PT Gofir Sarana Sejahtera menyediakan berbagai peralatan broaching dan cutting tools berkualitas. Mereka menawarkan berbagai merek.

Intisari Utama

- Broaching adalah proses pemesinan yang menggunakan alat khusus untuk menghilangkan material.

- Proses ini berlangsung cepat dan efisien, ideal untuk produksi massal.

- Broaching menghasilkan akurasi tinggi dan permukaan halus pada produk akhir.

- Proses ini dapat diterapkan pada berbagai material seperti logam dan komposit.

- PT Gofir Sarana Sejahtera menyediakan alat-alat pemotongan berkualitas tinggi.

Pengenalan Broaching dalam Manufaktur

Pengenalan broaching adalah langkah pertama untuk memahami metode pemrosesan yang efisien di industri manufaktur. Proses ini sangat populer karena memungkinkan pembuatan bentuk kompleks dengan presisi tinggi. Teknik broaching sering digunakan untuk membuat komponen dengan toleransi ketat, seperti roda gigi dan alur.

Kelebihan broaching termasuk kecepatan pemrosesan dan pengurangan biaya produksi, terutama untuk produksi massal. Teknik ini sangat efisien dalam waktu produksi. Aplikasi broaching tidak terbatas pada satu jenis material, membuatnya fleksibel di berbagai sektor industri.

Broaching adalah: Definisi dan Penjelasan

Broaching adalah teknik pemesinan yang sangat presisi untuk membentuk logam dan material lain. Alat pemotong khusus digunakan untuk membuat profil, alur, dan lubang dengan akurasi tinggi. Proses ini cepat dan murah, terutama untuk produksi massal.

Dengan broach, material dihilangkan secara bertahap. Ini menghasilkan permukaan yang halus dan tepat.

Apa Itu Broaching?

Apa itu broaching? Ini adalah proses pemotongan material dengan alat pemotong linear. Mesin broaching ada dua jenis: vertikal dan horizontal. Keduanya mampu memproses benda kerja kompleks dengan ketepatan tinggi.

Proses broaching efektif dan sering digunakan di industri manufaktur karena produktivitasnya tinggi.

Sejarah Singkat Proses Broaching

Sejarah broaching dimulai di abad ke-19. Pada awalnya, teknik ini dilakukan manual. Namun, kemajuan alat otomatis dan mesin broaching otomatis membuatnya lebih efisien.

Integrasi sistem CNC meningkatkan akurasi penggambaran pola hingga 1/100 mm. Sekarang, broaching sangat efisien dalam memproduksi komponen kompleks dengan ketelitian tinggi.

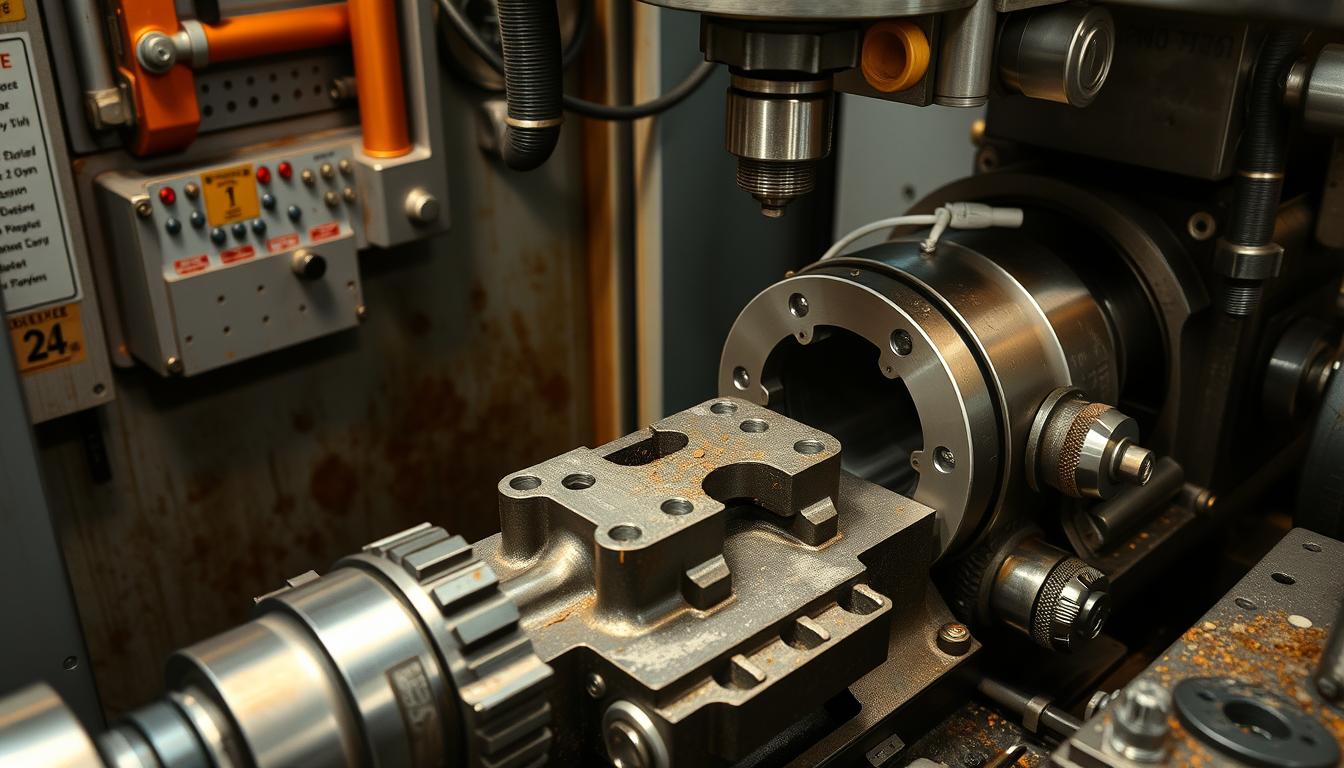

Proses Broaching: Langkah-langkah Utama

Proses broaching adalah teknik pemesinan yang melibatkan beberapa langkah penting. Ini termasuk pengamanan benda kerja, pemasangan alat pemotong, dan pemeriksaan hasil. Setiap langkah penting untuk memastikan proses berjalan lancar.

Amankan Benda Kerja

Langkah pertama adalah memastikan benda kerja aman. Ini dilakukan dengan menggunakan vise atau jig untuk menjepit benda kerja. Kestabilan benda kerja sangat penting untuk kualitas dan akurasi pemotongan.

Pemasangan Pemotong

Setelah itu, langkah berikutnya adalah memasang pemotong. Pemotong, atau broach, dipasang pada spindel mesin. Kesalahan dalam pemasangan bisa mengurangi kualitas potongan dan merusak alat.

Proses Pemotongan

Setelah benda kerja aman dan pemotong terpasang, proses pemotongan dimulai. Pemotong bergerak melintasi benda kerja, menghilangkan material secara bertahap. Kecepatan dan kedalaman pemotongan harus disesuaikan untuk hasil yang optimal.

Pemeriksaan dan Pembersihan

Setelah pemotongan selesai, benda kerja perlu diperiksa. Ini untuk memastikan dimensi dan kualitas permukaan sesuai. Jika ada ketidaksesuaian, segera diatasi. Area kerja juga dibersihkan untuk menghilangkan sisa-sisa pemotongan.

Jenis-jenis Broaching

Di industri manufaktur, ada beberapa jenis broaching. Masing-masing memiliki ciri khas dan digunakan untuk tujuan tertentu. Penting untuk memahami jenis-jenis ini agar bisa memilih metode yang tepat untuk produksi komponen.

Broaching Internal

Broaching internal digunakan untuk membuat lubang dan alur di dalam benda kerja. Alat pemotong khusus digunakan untuk memotong material dari dalam. Diameter lubang yang bisa dibuat bervariasi, dari 8 hingga 125mm.

Kualitas hasil pemotongan sangat tinggi. Toleransi dimensi bisa mencapai IT7 hingga IT8. Kekasaran permukaan antara Ra 0.4 hingga 0.8μm. Teknik ini sangat cocok untuk aplikasi yang memerlukan presisi tinggi.

Broaching Eksternal

Broaching eksternal digunakan untuk memotong permukaan luar benda kerja. Diameter lubang yang bisa dibuat bervariasi, dari 3mm hingga 400mm. Proses ini efektif untuk membuat komponen dengan permukaan halus dan toleransi ketat.

Walaupun lebih sederhana, penting untuk mempertimbangkan geometri yang kompleks dan biaya alat pemotong yang tinggi.

Broaching Permukaan

Broaching permukaan digunakan untuk membuat bentuk datar pada material. Metode ini efisien dalam mencapai hasil akhir yang halus. Mesin broaching melakukan pemotongan pada area datar dengan akurasi tinggi.

Keuntungan dari broaching permukaan termasuk kemampuannya dalam membuat berbagai bentuk dan profil. Proses ini sangat serbaguna dan akurat dalam industri manufaktur.

Cara Kerja Broaching yang Efektif

Untuk broaching yang efektif, penting memilih alat dan mengatur mesin dengan baik. Ada dua jenis pisau utama: Broaching Linier dan Broaching Rotary. Masing-masing cocok untuk pemotongan tertentu. Memilih pisau yang tepat dan sesuai dengan material sangat penting.

Pisau broaching dibuat dari High Speed Steel. Ini membuat pisau tahan lama dan memungkinkan pemotongan yang akurat. Kenaikan per gigi (RPT) menentukan banyaknya material yang dibuang dan ukuran chip.

Operator harus memakai helm dan kacamata pelindung saat bekerja. Mereka harus mengatur kecepatan dan daya mesin dengan tepat. Dengan teknik optimal broaching, semua elemen harus bekerja bersama untuk hasil yang maksimal.

| Faktor | Deskripsi |

|---|---|

| Material Pisau | High Speed Steel, memastikan ketahanan dan daya potong yang tinggi. |

| Jenis Broaching | Broaching Linier dan Broaching Rotary, masing-masing untuk aplikasi spesifik. |

| Kenaikan Per Gigi (RPT) | Menentukan jumlah material yang dibuang, mempengaruhi hasil chip. |

| Kecepatan Mesin | Kecepatan yang tepat diperlukan untuk efisiensi dan akurasi pemotongan. |

| Perlindungan Diri | Penting bagi operator untuk menggunakan perlengkapan pelindung selama proses. |

Kelebihan Broaching dalam Pemesinan

Broaching adalah teknik pemesinan yang menawarkan banyak keunggulan. Ini termasuk kecepatan dan efisiensi yang tinggi. Proses ini memungkinkan produksi komponen dalam jumlah besar dengan waktu yang singkat.

Proses berkelanjutan dalam broaching mengurangi waktu setup. Ini berbeda dengan metode pemesinan tradisional.

Kecepatan dan Efisiensi

Kecepatan broaching sangat menarik. Dengan menggunakan satu mesin untuk semua pemotongan, proses pembuatan menjadi lebih cepat. Mesin broaching bisa menghasilkan hingga 8.000 pemotongan dengan bros baru.

Dengan pemeliharaan yang tepat, jumlah ini bisa hampir 60.000 potongan.

Akurasinya yang Tinggi

Broaching dikenal karena akurasinya yang tinggi. Ini menghasilkan komponen yang sesuai dengan toleransi ketat. Kualitas hasil pemotongan membuat broaching ideal untuk bagian mesin yang kritis.

Contohnya adalah roda gigi dan komponen lain yang butuh keseimbangan antara kekuatan dan presisi.

Permukaan Halus Hasil Pemotongan

Proses broaching juga menghasilkan permukaan yang halus dan minim cacat. Struktur gigi broach yang khusus mengurangi getaran selama pemotongan. Ini menjamin kualitas permukaan yang sangat baik.

Permukaan tersebut bisa langsung digunakan atau hanya memerlukan sedikit perawatan tambahan. Ini membuat broaching pilihan unggul dalam produksi massal.

Teknologi Broaching Terkini

Inovasi di industri pemesinan membuat teknologi broaching lebih canggih. Penggunaan CNC meningkat, membuat proses broaching lebih presisi dan efisien. CNC memungkinkan mesin broaching diprogram ulang untuk berbagai proyek, mempercepat proses manufaktur dan meningkatkan konsistensi produksi.

Inovasi dalam Penggunaan CNC

Penggunaan CNC dalam broaching membuat alat bekerja otomatis dan akurat. Ini memungkinkan pembuatan berbagai tipe potongan dengan pengaturan yang tepat. Hal ini sangat penting dalam manufaktur yang membutuhkan ketelitian tinggi.

Teknologi ini tidak hanya meningkatkan kecepatan produksi. Ia juga mengurangi kesalahan yang sering terjadi pada pemotongan manual.

Bahan Pemotong yang Lebih Tahan Lama

Alat broaching yang dibuat dari bahan berkualitas tinggi, seperti Baja HSS dan karbon, lebih tahan lama. Dengan teknologi bahan pemotong yang lebih maju, seperti dari PT Gofir Sarana Sejahtera, industri bisa mengurangi frekuensi penggantian alat. Ini menjaga produktivitas tinggi dan memenuhi tuntutan pasar yang ketat.

Aplikasi Broaching dalam Berbagai Industri

Broaching adalah teknik pemesinan yang efektif dan luas digunakan di berbagai industri. Ini meningkatkan efisiensi produksi dan memastikan kualitas komponen. Berikut adalah beberapa area utama di mana teknik ini sangat signifikan.

Industri Otomotif

Dalam industri otomotif, broaching digunakan untuk membuat komponen kritis seperti roda gigi mesin. Proses ini memotong dengan presisi dan efisien. Ini sangat penting untuk memenuhi standar ketat dalam pemesinan otomotif.

Dengan metode ini, produsen memastikan setiap bagian memenuhi standar yang diperlukan. Ini meningkatkan performa dan keselamatan kendaraan.

Produksi Alat Pemotong

Broaching juga digunakan dalam produksi alat pemotong. Dengan presisi tinggi, broaching membuat alat seperti pahat dan mata bor dengan geometri kompleks. Kualitas tinggi dari hasil pemotongan sangat bermanfaat untuk industri perkakas.

Ketepatan dan daya tahan menjadi prioritas utama di sini.

Penerapan di Sektor Dirgantara

Di sektor dirgantara, broaching sangat penting untuk memproduksi komponen dengan standar keselamatan ketat. Misalnya, komponen struktur pesawat dan mesin dirancang dengan presisi tinggi. Broaching menjadi pilihan yang tepat.

Produsen dapat memproduksi bagian-bagian yang kuat dan ringan. Faktor penting dalam desain aerodinamis yang efisien.

Manfaat Broaching untuk Produsen

Proses broaching memberikan banyak manfaat bagi produsen di industri manufaktur. Ini karena kemampuannya membuat kualitas suku cadang yang tinggi. Broaching menjadi pilihan utama di berbagai sektor industri.

Proses ini memungkinkan kontrol kualitas yang ketat. Setiap bagian diproduksi sesuai dengan toleransi dan presisi yang diinginkan. Alat broaching seperti bros persegi dan bros gigi internal digunakan untuk hasil yang optimal.

Kualitas Suku Cadang yang Dihasilkan

Manfaat broaching sangat terlihat dalam kualitas suku cadang yang dihasilkan. Proses ini mampu memproduksi bentuk rumit yang sulit dicapai dengan metode lain. Ini memenuhi standar akurasi yang tinggi.

Dengan alat yang tepat, hasil pemotongan sangat halus dan dimensi tepat. Ini menjadikan broaching sangat diminati untuk pembuatan komponen otomotif, alat berat, dan produk presisi lainnya.

Pengurangan Biaya Produksi

Dengan penerapan broaching, pengurangan biaya produksi jangka panjang dapat dicapai. Proses ini efisien, meminimalisir waktu dan tenaga kerja. Ini juga mengurangi jumlah langkah pemesinan yang diperlukan.

Banyak produsen mengalami peningkatan margin keuntungan. Alokasi biaya lebih rendah dari waktu operasional alat. Penggantian pekerjaan yang dinamis dengan otomatisasi menjadikan broaching solusi menarik untuk meningkatkan daya saing di pasar.

Faktor-Faktor yang Mempengaruhi Pemilihan Alat Broaching

Pemilihan alat broaching yang tepat sangat penting dalam manufaktur. Beberapa faktor utama termasuk jenis bahan, ukuran pemotongan, dan anggaran. Memahami hubungan antara faktor-faktor ini penting untuk hasil yang optimal.

Jenis Bahan yang Dipesan

Jenis bahan pemotongan sangat mempengaruhi pilihan alat broaching. Bahan keras membutuhkan alat khusus dibandingkan bahan lunak. Produsen harus mempertimbangkan sifat bahan untuk efisiensi dan kualitas pemotongan.

Kedalaman dan Ukuran Pemotongan

Kedalaman dan ukuran pemotongan sangat penting. Semakin dalam, spesifikasi alat harus lebih teliti. Pengukuran yang akurat penting untuk kualitas hasil akhir.

Anggaran dan Ketersediaan Suku Cadang

Anggaran sangat mempengaruhi pilihan alat broaching. Produsen harus memastikan suku cadang mudah didapat. Ketersediaan suku cadang penting untuk mencegah downtime dan memperpanjang usia alat.

| Faktor | Deskripsi |

|---|---|

| Jenis Bahan | Memengaruhi pilihan alat berdasarkan kekerasan dan sifat bahan. |

| Kedalaman Pemotongan | Spesifikasi alat harus akurat untuk kedalaman pemotongan tertentu. |

| Anggaran | Memastikan ketersediaan suku cadang dan batasan biaya dalam pemilihan alat. |

Tips untuk Memaksimalkan Operasi Broaching

Untuk meningkatkan efisiensi dan hasil broaching, ada beberapa tips broaching penting. Ini termasuk pemilihan pemotong dan kualitas perkakas. Dengan pilihan yang tepat, hasil maksimal dapat dicapai dan pemborosan dapat dikurangi.

Pemilihan Pemotong yang Tepat

Pemilihan pemotong yang tepat sangat penting untuk hasil optimal. Pertimbangkan jenis gigi, material, dan desain pemotong. Ini akan membantu proses penyesuaian alat dengan produk akhir menjadi lebih efektif.

Kualitas Perkakas dan Pelumas

Kualitas perkakas dan pelumas sangat penting untuk kinerja alat. Penggunaan pelumas yang tepat dapat:

- Meminimalkan gesekan selama proses pemotongan.

- Menurunkan suhu pemotongan untuk mencegah kerusakan pada pemotong.

- Meningkatkan akurasi hasil akhir dengan menciptakan permukaan yang lebih halus.

Dalam pengoperasian broaching, memilih pelumas yang tepat sangat penting. Keduanya, pemilihan pemotong dan perhatian terhadap kualitas alat serta pelumas, dapat meningkatkan efisiensi dan keakuratan.

Kesimpulan

Metode broaching dalam manufaktur sangat efisien dan akurat. Ini menghemat waktu dan biaya produksi. Suku cadang yang dihasilkan pun sangat presisi, dengan toleransi ±0.0075 mm dan permukaan yang halus.

Ada berbagai teknik broaching, seperti tarik dan dorong. Ini memungkinkan pemrosesan yang fleksibel, baik untuk permukaan internal maupun eksternal.

Teknologi modern memperbaiki kualitas produk melalui broaching. Mesin broaching manual yang presisi meningkatkan hasil akhir. Perusahaan seperti PT Gofir Sarana Sejahtera terus berinovasi dengan peralatan broaching yang berkualitas.

Broaching tetap relevan untuk produksi massal. Ini menunjukkan pentingnya metode ini dalam industri.

Para profesional industri harus lebih mengenal potensi broaching. Dengan pendekatan yang tepat dan kontrol kualitas yang baik, broaching menjawab tantangan produksi. Ini memberikan nilai tambah pada produk akhir.

FAQ

Apa itu broaching dalam konteks manufaktur?

Broaching adalah cara pemesinan yang menggunakan alat khusus untuk menghilangkan material. Tujuannya adalah untuk membuat komponen dengan presisi tinggi. Ini memungkinkan pembuatan bentuk kompleks dengan akurasi tinggi.

Apa keunggulan broaching dibandingkan metode pemesinan lainnya?

Broaching cepat dan efisien dalam membuat komponen, terutama untuk produksi massal. Proses ini juga menghasilkan permukaan yang halus dan toleransi ketat.

Bagaimana cara kerja proses broaching?

Proses broaching melibatkan mendorong atau menarik alat pemotong melalui benda kerja yang teramankan. Langkah utamanya adalah mengamankan benda kerja, memasang pemotong, melakukan pemotongan, dan memeriksa hasilnya.

Apa saja jenis-jenis broaching yang ada?

Ada tiga jenis broaching: internal, eksternal, dan permukaan. Setiap jenis digunakan untuk tujuan tertentu, sesuai dengan bentuk dan fitur benda kerja.

Apa manfaat utama dari proses broaching bagi produsen?

Manfaat broaching termasuk kualitas suku cadang yang tinggi, biaya produksi yang lebih rendah, dan waktu yang lebih efisien. Ini memungkinkan pengawasan kualitas yang ketat dan hasil yang konsisten.

Bagaimana teknologi broaching telah berevolusi dalam beberapa tahun terakhir?

Teknologi broaching telah berkembang pesat, terutama dengan adanya sistem CNC. Ini meningkatkan akurasi dan efisiensi proses. Pengembangan material alat pemotong yang lebih tahan lama juga meningkatkan hasil produksi.

Apa yang mempengaruhi pemilihan alat broaching?

Pemilihan alat broaching dipengaruhi oleh jenis bahan, ukuran pemotongan, dan anggaran. Ketersediaan suku cadang juga penting.

Apa peran pelumas dalam proses broaching?

Pelumas mengurangi gesekan dan panas selama pemotongan. Ini penting untuk memperpanjang masa pakai broach dan meningkatkan akurasi. Penggunaan pelumas yang tepat meningkatkan efisiensi proses.